導入事例【企業】

株式会社 NISSYO 様

多品種一品生産のトレーサビリティ情報をデジタル化

MetaMoJi

Shareを利用して業務の効率化を実現

オーダーメードでトランス(変圧器)の設計、製造、販売を行ってる株式会社 NISSYO(旧 日昭工業株式会社)は、iPadを社員全員に配布し、MetaMoJi Share for Business(以下MetaMoJi Share)を導入したことで、「業績向上」「業務の効率化」「モバイル技術の効果的活用」などの顕著な成果をあげた企業として、2018年11月、モバイルコンピューティング推進コンソーシアム(MCPC)のMCPC award 2018 を受賞しました。

MetaMoJi Shareの導入で業務改善に大きな成果をあげた

株式会社NISSYO 様のインタビュー動画はこちら

押しつけではなく現場の意思で導入

代表取締役社長の久保寛一氏は、時代の流れを敏感に感じてスピーディに業務改革を進められています。また、「CHANGE OR DIE」「FAST EATS SLOW」を合い言葉に、「改善活動」「現だま大作戦」などユニークな取り組みをされ、会社全体が活気にあふれています。

iPadの導入はトップダウンでしたが、「MetaMoJi Share」は押しつけたわけではないです。現場から「MetaMoJi Share」を使いたいという声が上がったから導入しました。

「事件は現場で起こっているというように、現場の人でないと、何が大変で、何に困っているのかがわからないですから。 押しつけではなく、現場の意思で導入した「MetaMoJi Share」を使いこなせるように現場も努力しています。」(久保社長)

株式会社NISSYO 代表取締役社長 久保寛一氏

業務改革に大きな成果 MCPC award 2018 を受賞

導入後、積極的に「MetaMoJi Share」を活用したことでMCPC award 2018の受賞を導いた品質保証部 検査課 課長 山﨑良介氏(以下、山﨑氏)と営業技術部 森暁彦氏(以下、森氏)は、受賞に至った経緯を次のように説明します。

Q:「MetaMoJi Share」導入の経緯を教えてください。

はじめiPadは社内のIT化を進めるため社員全員に140台導入しましたが、それは社長からの指示によるものでした。 iPadを使って業務改善を行うために間接部門の方とも相談し、ホームページで見つけたMetaMoJi Shareを業務改善の一環として導入を決めました。

品質保証部 検査課 課長 山﨑良介氏

Q:導入前はどのような課題がありましたか。

以前は、紙の図面を回覧していましたが、それでは一人しか作業ができないので時間がかかっていました。他社のソフトを利用してみましたが、図面を共有できず、それぞれの記入を移す操作が必要でした。1つの図面PDFに同時にアクセスできて、同期がとれて編集ができるアプリを探していたところ、「MetaMoJi Share」に出会いました。

Q:「MetaMoJi Share」を利用してどのように業務改善しましたか。

1つのPDFファイルを複数のiPadから同時に編集できる「MetaMoJi Share」を使って、多くの作業者が同じ図面に書き込むプロセスの効率化を図りましたが、用途にぴったりでした。 また、図面を作業者分印刷する手間がなくなったことと、ログインIDや記入した時間が記録されますので、後から誰がどこをチェックしたかの確認に役だっています。 また、コピー用紙の削減とトレーサビリティをデジタル化することができました。

コピー用紙を年間で43万2千枚削減

計算すると、コピー紙が一つの装置で150枚、作業員と検査員で6部使います。 装置が40台ですから、150×6×40×1年=432,000枚 あわせて、購入費、印刷費 コピーする手間も削減されました。 トレーサビリティを残すために図面をスキャンしていた作業コストは、年間で288万7千円のコスト削減になりました。

時間の効率アップにも環境問題にも貢献

「MetaMoJi Share」を導入したことで図面の印刷が不要になり、溶解処理の回数も削減され環境問題にも貢献することができただけでなく、紙図面の用意や検査済み図面のスキャンが不要になったので、作業効率がアップし、残業時間の削減と業績の向上に繋がりました。

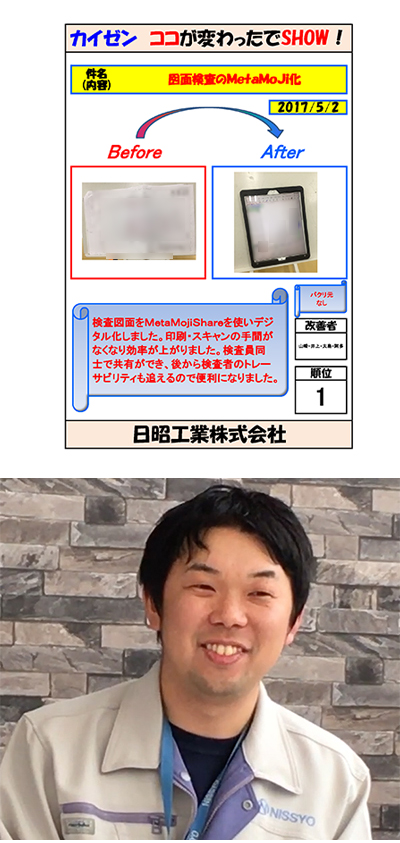

社員のやる気を引き出す改善活動(現だま大作戦)

月に1度、現場を回って改善した箇所のプレゼンがあります。その改善効果の審査を社員全員が投票し、1位になると7,000円がもらえます。グループで分けやすいように袋に100円玉70枚が入っています。この改善活動でも、「MetaMoJi Share」を使った仕事の効率化を発表し、1位を受賞しました。

装置が大きく、パーツに分かれていますが、検査用図面は1種類です。図面にマーカーでチェックを付ける作業があるため、別の作業者がチェックをしている間は、図面待ちの状態でしたが、「MetaMoJi Share」にすることで作業が停滞することは解消され、納期の短縮にも繋がりました。 紙の図面を何十枚も1まとめにしていると、途中で破れたり、ばらばらになったりと、共有するのが大変でしたが、「MetaMoJi Share」なら見たい図面を検索すればすぐに見つかるのが非常に便利です。

Q:社員の方々の声はどうですか。

導入当時、慣れていないときは「紙がよかった」という声がありましたが、慣れると「MetaMoJi Shareでないとできない」に変わりました。

今後は、できれば、「MetaMoJi Share」を 他の生産管理のシステムと連携したり、トレーサビリティの範囲を拡げていけたらと思っています。会議での活用や社員教育現場でも使っていきたいと考えています。

改善活動(現だま大作戦)(写真上)営業技術部 森暁彦氏(写真下)

MetaMoJiに望むこと

最後に、社長の久保寛一氏からMetaMoJiに望むことをお伺いしました。

「現場の人も使いこなしていくうちに、こんなことができたらなど、要望が出てきています。このようなユーザーの声を吸い上げて取り入れていけば、MetaMoJi Share がもっと進化し ていくでしょう。製品を決めるのは現場です。対抗製品に打ち勝てるようにユーザーの声をきちんとフォローしていけば、いつまでも生き残れる製品になるはずです。立ち止まれば退歩だから、限りなく前に前に進んでください。」と励ましのお言葉をいただきました。

事例PDFのダウンロードはこちら